Tanto el mantenimiento preventivo (PM) como el mantenimiento centrado en la confiabilidad (RCM) tienen el mismo objetivo final: ambos están diseñados para aumentar la confiabilidad y la vida útil de los activos mediante la creación de un sistema de mantenimiento de trabajo programado. Por lo general, ambos planifican y programan las tareas de mantenimiento por adelantado, con la excepción de las tareas designadas para el mantenimiento de ejecución hasta la falla . Luego, las tareas de mantenimiento se completan en ese cronograma predeterminado, que puede establecerse por disparadores de tiempo, uso o rendimiento.

La principal diferencia entre el mantenimiento preventivo y el mantenimiento centrado en la confiabilidad está en la singularidad del cronograma y las tareas de mantenimiento asociadas. El mantenimiento preventivo a menudo se generaliza en una gran cantidad de activos, mientras que el mantenimiento centrado en la confiabilidad analiza de manera profunda y específica cada equipo individual para crear un cronograma exclusivo solo para ese equipo.

Diferencias entre mantenimiento preventivo y RCM

| Mantenimiento preventivo | Mantenimiento Centrado en Confiabilidad | |

|---|---|---|

| Definición | El mantenimiento preventivo (PM) es un tipo de mantenimiento proactivo que mantiene los activos en buen estado mediante la programación de tareas en intervalos o fechas específicas. | El mantenimiento centrado en la confiabilidad (RCM) es un proceso para determinar el nivel de mantenimiento necesario para un equipo específico y luego diseñar un programa de mantenimiento único. |

| flujo de trabajo |  |  |

| Desencadenar | Tiempo | Basado en necesidades de activos individuales (puede ser tiempo, parámetro, desencadenante de tiempo de inactividad) |

| Costo | Bajo | Medio/Alto (costo inicial) |

| Ahorro de costes | 12% a 18% [1] | 20% a 70% (dependiendo de la implementación) [2] |

| Recursos necesitados |

| |

| ventajas |

|

|

| Contras |

|

|

| Caso de uso | Una organización quiere disminuir los gastos no planificados | Una organización utiliza un activo complejo que se construye |

[1] Tipos de programas de mantenimiento del Departamento de Energía, Guía de mejores prácticas de O&M, versión 3.0

[2] El ROI de RCM por Plant Services

¿Cómo difieren los flujos de trabajo?

Aunque tanto el mantenimiento preventivo como el mantenimiento centrado en la confiabilidad tienen los mismos objetivos finales, abordan la asignación de tareas de mantenimiento de manera un poco diferente.

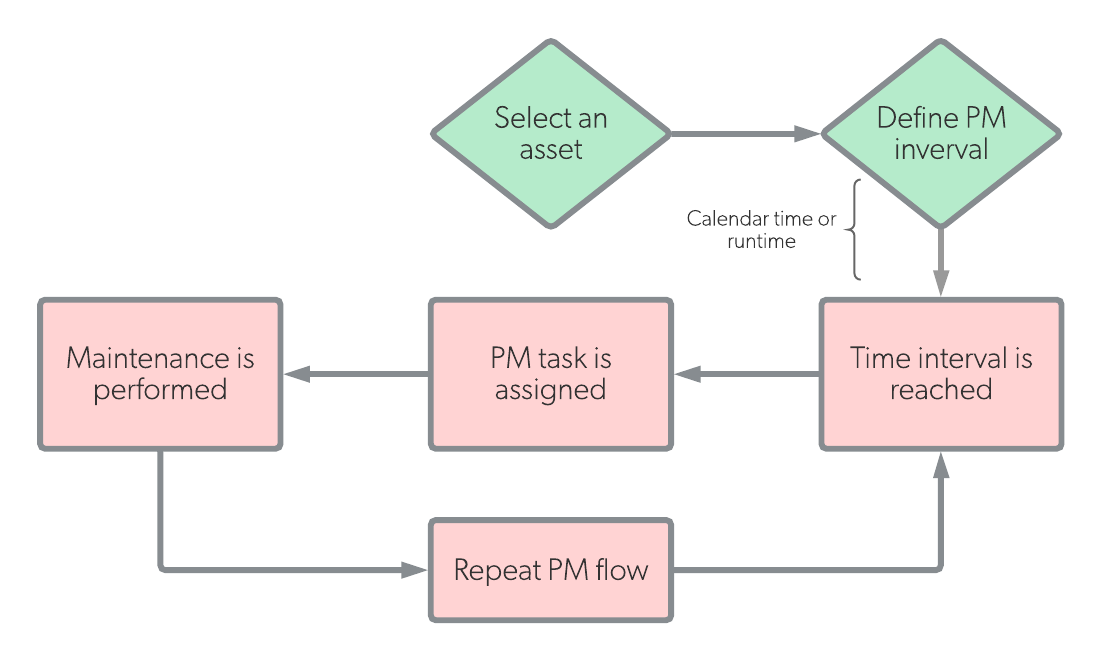

En un programa de mantenimiento preventivo, una empresa selecciona un activo en particular y define un intervalo de tiempo específico entre las tareas de mantenimiento. Por ejemplo, una máquina puede requerir lubricación mensualmente. Una vez que pasan los 30 días, se genera una orden de trabajo para engrasar esa máquina. El técnico de mantenimiento realiza esa tarea y registra que se ha realizado la lubricación. Si se utiliza un programa CMMS , se capturan los datos y la tarea aparecerá como una orden de trabajo después de otro mes.

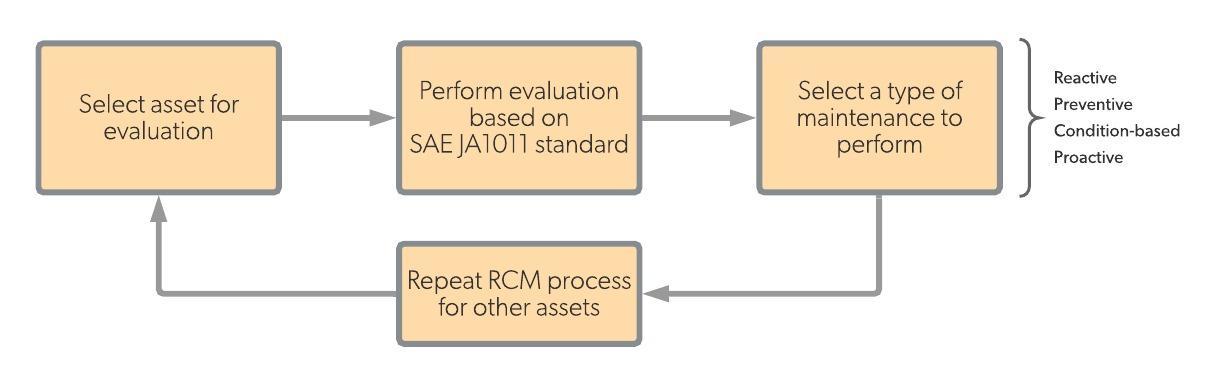

Sin embargo, en un programa de mantenimiento centrado en la confiabilidad, se selecciona un activo para su evaluación y se estudia de acuerdo con los estándares de la industria. Con base en el activo y su función dentro de la organización, la empresa selecciona el mejor tipo de programa de mantenimiento para esa máquina o equipo. Este puede ser un programa de mantenimiento reactivo , mantenimiento preventivo, mantenimiento basado en condiciones o mantenimiento proactivo . Una vez que se ha seleccionado ese programa específico, la empresa puede pasar a repetir el proceso de mantenimiento centrado en la confiabilidad para otro activo crítico.

¿Cómo se implementan ambos programas?

Un programa de mantenimiento preventivo simplemente establece un cronograma de mantenimiento basado en la experiencia, las sugerencias o recomendaciones de los fabricantes que se encuentran en un manual o el uso del equipo. Las órdenes de trabajo se programan a intervalos apropiados y los técnicos de mantenimiento completan el trabajo cuando aparecen en su lista de tareas diarias.

Un programa de mantenimiento centrado en la confiabilidad enfoca su implementación en base a una evaluación de siete áreas clave. Estas áreas examinan el desempeño esperado del activo, cómo podría fallar, todos los modos de falla, sus causas, sus consecuencias, cómo se pueden predecir las fallas y qué acciones se deben tomar para evitar fallas.

Siete preguntas para un programa RCM

Dado que los programas de mantenimiento centrado en la confiabilidad son mucho más complicados que los programas de mantenimiento preventivo, a continuación se analizan detenidamente las siete preguntas que los programas deben formularse al establecer un programa de mantenimiento centrado en la confiabilidad.

Estas son las áreas críticas a evaluar, según Reliable Plant :

¿Cómo satisface las necesidades actuales un activo crítico?

En pocas palabras, una empresa debe observar un equipo y comprender para qué se fabricó y cómo funciona realmente en el día a día. Por ejemplo, una máquina está diseñada para producir 500 aparatos en una hora, pero tiende a averiarse una vez al mes si funciona durante un solo turno de 8 horas cada día laboral. Tal vez haya un turno de noche que no utilice este equipo. Cuando el activo se rompe, lleva dos horas repararlo. Tener estos datos básicos de fallas puede ayudar a una organización a programar reparaciones antes de que se detenga la producción al planificar el mantenimiento durante esas horas nocturnas fuera de funcionamiento o al determinar las razones de la falla.

¿Cómo puede fallar este activo?

Este es un ejercicio para determinar posibles escenarios o modos de falla. Un equipo antiguo puede fallar debido a la antigüedad. Un activo que opera al aire libre puede sucumbir a condiciones climáticas extremas. Si un técnico comete un error mientras opera un activo o si hay un error de fabricación en el producto, eso también puede resultar en una falla del equipo.

¿Por qué ocurrió cada falla?

Después de identificar su lista de modos de falla, regrese y piense en las razones de la falla. Asegúrese de seguir haciendo la pregunta: "¿Por qué sucedió esto?" hasta llegar a la causa raíz de cada modo de falla. Por ejemplo, si una máquina se descompone porque un componente se bloquea, ¿por qué se bloqueó? Si no se engrasó, ¿por qué no se engrasó a tiempo? Si eso fue porque el petróleo no estaba disponible, ¿por qué no estaba disponible? ¿Quizás un comprador olvidó reabastecerse? ¿Por qué ese individuo se olvidó? Quizás el sistema informático de la empresa muestra que el aceite está en stock de forma errónea. Arreglar esa discrepancia de datos resolverá el problema de raíz.

¿Qué sucede después de la falla?

Este paso es fundamental para asignar el programa de mantenimiento adecuado a cada activo. Querrá comprender claramente lo que sucede si un activo no toma decisiones sobre cuánto gastará para evitar esa falla.

¿Cuáles son las consecuencias del fracaso?

Por ejemplo, si una falla no tiene consecuencias terribles, no vale la pena el tiempo y el dinero para establecer un programa de mantenimiento para evitar esa falla. El ejemplo clásico es una bombilla de oficina. Cuando "falla" o se quema, simplemente cámbielo. No tiene sentido revisar rutinariamente si es necesario cambiar la bombilla, ni cambiarla todos los meses mientras todavía funciona bien. Sin embargo, algunas fallas pueden provocar accidentes o lesiones a los trabajadores, daños ambientales o pérdidas significativas de producción. Deben evitarse en la medida de lo posible las fallas que tengan consecuencias importantes o pérdidas.

¿Qué puede hacer para prevenir estas fallas?

Este paso es donde todo el mantenimiento centrado en la confiabilidad se une. Ahora tomará cada activo, sus modos de falla, las causas raíz y las consecuencias de cada falla en conjunto para seleccionar el enfoque de mantenimiento adecuado. Para aquellos activos que generan fallas sin consecuencias significativas, debe optar por un plan de ejecución hasta la falla. En los casos en que esté claro que las tareas regulares de mantenimiento pueden minimizar las fallas con el tiempo, sería apropiado un plan de mantenimiento preventivo. Y, por último, en los casos en que una falla tendría graves consecuencias para la seguridad o la producción, es posible que desee implementar un plan más sofisticado, como un programa de mantenimiento predictivo o un programa de monitoreo de acondicionamiento.

¿Cuándo es el momento de reemplazar su equipo?

Si descubre que algunos de sus activos simplemente ya no valen la pena mantenerlos, puede optar por ejecutarlos hasta que fallen. Mientras tanto, es posible que desee invertir en nuevos equipos para reemplazar ese activo antiguo y prepararlo para hacerse cargo de la tarea. Tal vez tanto la pieza vieja como la nueva del equipo puedan funcionar simultáneamente para mantener su tiempo de actividad más alto, y luego el reemplazo pueda tomar el relevo una vez que la máquina original muera.

¿Cuáles son los costos de cada enfoque?

En general, un sistema de mantenimiento preventivo es más fácil y menos costoso de implementar inicialmente. Simplemente implica poner sus activos críticos en un horario basado en el tiempo o el uso . Si ya ha invertido en una solución CMMS, configurar un sistema de mantenimiento preventivo se trata realmente de ingresar datos de activos. Sin embargo, los programas de mantenimiento centrados en la confiabilidad pueden tener un gran costo inicial debido al proceso requerido para estudiar cada activo crítico. Además, se crea un programa de mantenimiento único para cada activo.

¿Cuáles son los ahorros de costos asociados con cada programa?

Según la Guía de mejores prácticas de O&M del Departamento de Energía , la mayoría de los programas de mantenimiento preventivo pueden ahorrar a las empresas entre un 12 % y un 18 % de sus costos operativos. Los ahorros de costos realizados por un programa de mantenimiento centrado en la confiabilidad dependen en gran medida de la calidad de la implementación. Los ahorros de costos pueden oscilar entre el 20 y el 70 por ciento, según lo informado por Plant Services en su artículo "el ROI de RCM" .

Aunque el costo de un programa de mantenimiento centrado en la confiabilidad es alto inicialmente para realizar la evaluación y evaluación, es el programa de mantenimiento más óptimo durante el ciclo de vida del activo. Un programa de mantenimiento centrado en la confiabilidad puede elegir entre ejecutar hasta fallar (RTF), mantenimiento preventivo y mantenimiento basado en condición (o PdM), seleccionando el mejor programa para el activo. Como resultado, debería generar los costos generales más bajos cuando incorpora la reducción del tiempo de inactividad de la producción y una disminución de otros costos de mantenimiento.

¿Cuales son las ventajas y desventajas de cada uno?

Las ventajas de un programa de mantenimiento preventivo incluyen el hecho de que, en general, son una mejora sobre el mantenimiento de emergencia . También son generalmente más rápidos, más simples y más fáciles de crear y poner en práctica. Por otro lado, el mantenimiento centrado en la confiabilidad puede ser potencialmente la estrategia de mantenimiento general más eficiente. Cuando se implementa bien, una empresa puede lograr costos generales de mantenimiento significativamente más bajos y, como resultado, una mayor producción.

Las desventajas de un programa de mantenimiento preventivo pueden incluir el riesgo de realizar un mantenimiento excesivo de su equipo mediante el mantenimiento con demasiada frecuencia, lo que puede requerir mucha mano de obra y ser costoso para una empresa. Los recursos pueden desperdiciarse en la realización de tareas de mantenimiento que aún no se requieren. La desventaja más significativa de un programa de mantenimiento centrado en la confiabilidad es el alto costo inicial y la mayor cantidad de tiempo que se requiere para lograr resultados.

¿Qué recursos se necesitan para cada sistema?

Para implementar un programa de mantenimiento preventivo, una empresa debe tener algún tipo de software de mantenimiento que pueda usar para programar órdenes de trabajo. Una solución CMMS puede ser una excelente inversión debido a su capacidad para integrar una amplia variedad de funcionalidades de mantenimiento que incluyen la programación, además de proporcionar análisis e informes completos. Es posible que las organizaciones grandes necesiten contratar un programador de mantenimiento para priorizar y asignar las órdenes de trabajo entrantes. Finalmente, querrá crear o ubicar listas de verificación de mantenimiento preventivo para cada uno de los activos que incluirá en su programa.

Para implementar de manera eficaz un programa de mantenimiento centrado en la confiabilidad, es posible que las empresas deseen invertir en un software de mantenimiento que pueda proporcionar capacidades de programación para equipos únicos, así como capacidades más avanzadas, como funciones de mantenimiento predictivo.

Ahora hay disponible una amplia variedad de sensores que pueden medir cosas como la temperatura, la humedad, el kilometraje y los niveles de líquido, así como otro hardware y software de monitoreo basado en la condición. Las empresas pueden encontrar útil asignar rangos aceptables para un equipo en particular. Si un activo se encuentra fuera del rango apropiado, se puede enviar una alerta automáticamente al equipo de mantenimiento para que se pueda generar una orden de trabajo. También se pueden necesitar programadores de mantenimiento, así como listas de verificación de mantenimiento preventivo. También es esencial contar con un ingeniero de confiabilidad en el equipo que esté capacitado para realizar la evaluación real del mantenimiento centrado en la confiabilidad.

¿Cuáles son los casos de uso para ambos programas?

Las organizaciones que desean reducir los costos asociados con el mantenimiento no planificado o de emergencia pueden beneficiarse más de un programa de mantenimiento preventivo. Estas pueden ser empresas que se están alejando de los sistemas de mantenimiento manuales o basados en papel.

Las empresas que tienen algunos datos históricos de mantenimiento y experiencia con sus equipos existentes pueden tener una base excelente para establecer un programa de mantenimiento preventivo. Los datos históricos y la experiencia operativa tienden a mover a las empresas hacia situaciones más óptimas. Por ejemplo, si una empresa sabe que ya existen modos de falla particulares con el equipo existente, podrá traducir estos datos en un programa de mantenimiento preventivo más rápidamente y con una inversión inicial más baja.

Aquellas empresas que desean minimizar los costos generales del ciclo de vida de sus equipos a largo plazo pueden preferir un programa de mantenimiento centrado en la confiabilidad. Los nuevos activos críticos que tienen un alto costo inicial y juegan un papel importante en una línea de producción u otra parte operativa del negocio pueden ser el candidato perfecto para un programa de mantenimiento centrado en la confiabilidad. Si el equipo es nuevo y no está en funcionamiento en ningún otro lugar de la empresa, el negocio comienza con una "pizarra en blanco" y puede comenzar anticipando los modos de falla esperados según los estándares de la industria o los datos de las mejores prácticas.

Piense a más largo plazo

Tanto los programas de mantenimiento preventivo como los de mantenimiento centrado en la confiabilidad ayudan a las organizaciones a mejorar el rendimiento de sus equipos, optimizar las tareas de mantenimiento y reducir el tiempo de inactividad. Aunque el mantenimiento preventivo puede ser independiente, también puede ser un componente del mantenimiento centrado en la confiabilidad.

La principal diferencia entre los dos enfoques es que el mantenimiento preventivo es más fácil y rápido de implementar y utiliza un programa basado en el tiempo o el uso. El mantenimiento centrado en la confiabilidad requiere más inversión inicial y tiempo para determinar un plan de mantenimiento único para cada equipo crítico, pero a largo plazo, puede ser un enfoque más rentable para el mantenimiento continuo de los activos a lo largo de su vida útil.

Si está interesado en obtener más información sobre el mantenimiento preventivo, consulte nuestra Guía definitiva para el mantenimiento preventivo haciendo clic en el banner a continuación.

![[Review Badge] GetApp CMMS 2022 (Dark)](https://www.datocms-assets.com/38028/1673900459-get-app-logo-dark.png?auto=compress&fm=webp&w=347)

![[Review Badge] Gartner Peer Insights (Dark)](https://www.datocms-assets.com/38028/1673900494-gartner-logo-dark.png?auto=compress&fm=webp&w=336)